Hochleistungsbearbeitung von schwer spanbaren Werkstoffen durch hybride ultraschallunterstützte Zerspanung (ULTRASPAN)

Stellen Sie sich Ihre individuelle Projektübersicht zusammen.

Fördermaßnahme: Hochleistungsfertigungsverfahren für die Produkte von Morgen - Technologieinnovationen auf dem Weg zur intelligenten Fertigung

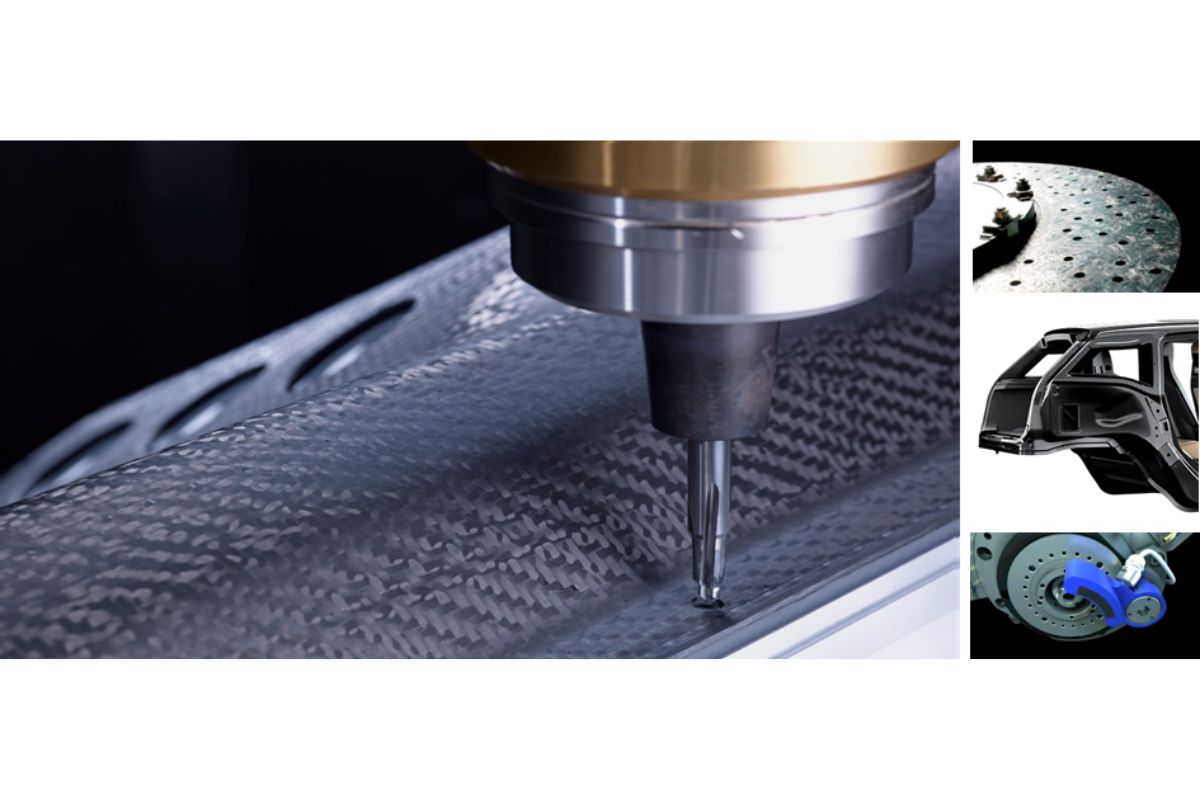

Forschungsziel: Im Rahmen dieses Verbundprojekts wurde eine energieeffiziente, wirtschaftliche und qualitätsgerechte Hochleistungsfertigungsstrategie zum Fräsen und Bohren mit Ultraschallunterstützung für die Bearbeitung schwer spanbarer, faserverstärkter Leichtbauwerkstoffe erarbeitet. Hierfür sind insbesondere zwei neuartige modulare Schwingsysteme und gezielt für diesen Anwendungsfall geeignete Zerspanungswerkzeuge eingesetzt wurden. Diese standen neben der Prozessentwicklung im Fokus der Entwicklungen. Bisher dominante Verfahren, wie z. B. das zeit- und energieaufwendige Schleifen, lassen sich durch diese entwickelten Hochleistungsfertigungsverfahren substituieren.

Ansprechperson Projektkoordination

Dr. Jens Ketelaer +49 6544 99199-67

jens.ketelaer@dmgmori.com

Ansprechperson bei PTKA

Dipl.-Ing. Ulrike Kirsten

+49 721 608-31411

ulrike.kirsten@kit.edu

Problemstellung

Die Notwendigkeit zur ressourceneffizienten Produktion ist für die Automobilindustrie ein wesentlicher Treiber für die Entwicklung von Hochleistungsfertigungstechnologien. Leiser, leichter und sparsamer müssen Automobile der Zukunft sein. Ein Ansatz ist der Einsatz von innovativen Verbundwerkstoffen, die höherwertige Eigenschaften als ihre Einzelkomponenten besitzen. Aktuell halten kohlenstofffaserverstärkte Kunststoffe und Keramiken Einzug in den Massenmarkt der Automobilbranche, was enorme Bedarfe an automatisierten, hochproduktiven Fertigungslösungen nach sich zieht. Eine weitere Marktdurchdringung dieser innovativen Leichtbauwerkstoffe kann letztlich nur über nachhaltige Produktionslösungen und damit verbunden kostengünstigen Herstellverfahren erreicht werden. Ein Grund für die derzeit noch eingeschränkte Serienfertigung von Komponenten aus Verbundwerkstoffen ist, dass diese nur unzureichend hinsichtlich Wirtschaftlichkeit und Bauteilgüte spanend bearbeitet werden können.

Vorgehensweise und Projektergebnisse

Die wichtigsten Produktionsaufgaben der Zukunft sind die signifikante Verkürzung der Bearbeitungszeiten und die Senkung der Kosten bei gleichzeitiger Steigerung der Ressourceneffizienz in der Herstellung dieser Produkte. Im Kern des Projekts standen daher die Entwicklung von neuartigen Schwingungsaktoren, von neuen Werkzeugkonzepten zur robusten ultraschallüberlagerten Fräs- und Bohrbearbeitung sowie die iterative Verknüpfung beider Entwicklungsansätze. Damit sollten bestehende technologische Grenzen bei der Bearbeitung von Faserverbundwerkstoffen überwunden werden. Aus diesen Überlegungen heraus wurden longitudinale Schwingsysteme und auch Schwingsysteme auf Basis von Torsionsschwingungen weiterentwickelt, um eine geschlossene hybride Fertigungsstrategie zum Hochleistungsfräsen und -bohren zu erzielen. Bei der Entwicklung der Werkzeugkonzepte lagen die Schwerpunkte auf der Erprobung und Anwendung keramischer Werkzeugsubstrate und auf der Entwicklung einer optimierten Werkzeuggeometrie sowie auf der für eine reproduzierbare Prozessqualität erforderliches Werkzeugspannsystem. An Hand von Demonstrationsbauteilen aus Faserverbundwerkstoffen konnte nachgewiesen werden, dass mit diesem ultraschallunterstütztem Zerspanungsverfahren Produktivitätssteigerung um bis zu 50 v. H. erreichbar sind.

Ergebnisverwertung

Diese Ergebnisse sind insbesondere für eine Vielzahl von Anwendungen der Verbundwerkstoffe im Leichtbau, und nicht nur für den Automobilbau, interessant. Die bisher schwere Zerspanbarkeit von faserverstärkten Keramiken kann durch eine hybride Fertigungsstrategie mit Ultraschallüberlagerung beseitigt werden und damit für den Einsatz in Serienfertigungen wirtschaftlich interessant werden. Auf der ULTRASPAN- Abschlusstagung am 18.1.2018 in Chemnitz wurden die Ergebnisse und Erfahrungen präsentiert und stehen auch ab Sommer 2018 als Fachbuch der Fachöffentlichkeit zur Verfügung. Weitere Informationen sind unter www.benchwerk.de erhältlich.

- BMW AG

- Brembo SGL Carbon Ceramic Brakes GmbH

- CeramTec GmbH

- DMG MORI Ultrasonic Lasertec GmbH

- FCT Ingenieurkeramik GmbH

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung eingetragener Verein

- Hufschmied Zerspanungssysteme GmbH

- Oerlikon Balzers Coating Germany GmbH

- Ott-Jakob Spanntechnik GmbH

- Technische Universität Berlin

Ihre Favoriten

In der folgenden Liste sehen Sie Ihre ausgewählten Projekt-Favoriten.